在电子芯片车间,0.01毫米的引脚节距误差可能让整板芯片报废;药瓶贴标偏移1毫米会触发合规预警;螺丝长度差0.2毫米,下游装配线直接卡壳-5。

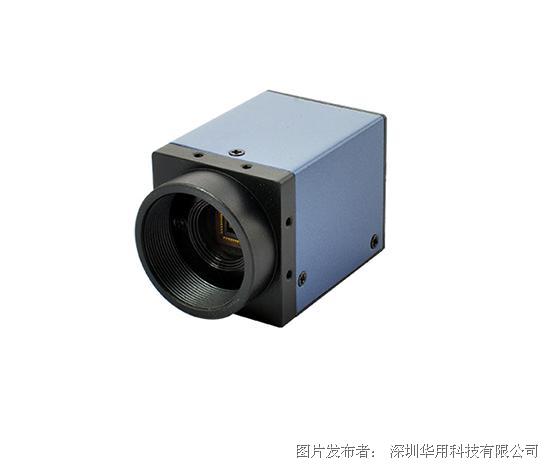

流水线上的传送带永不停歇,一批批产品像等待检阅的士兵一样通过检测工位。而在一些现代化工厂里,盯着这些产品的不是揉着酸痛眼睛的质检员,而是一双双由工业相机精度科技公司打造的“智能眼睛”。

这不是科幻场景——在得力集团的生产车间,文具正接受工业AI智能相机的检阅,它能快速识别4K超清画面,精准分流不良品-2。

现代制造业早已进入“毫米战争”,精度直接决定产品质量与生产成本。人工使用显微镜、卡尺测量效率低下,一不留神“毫米误差”就会酿成大祸-5。

在浙江某五金厂,螺丝长度差0.2毫米就足以让下游装配线全线卡壳;医药产线上,药瓶标签偏移1毫米可能引发合规预警-5。

效率与精度之间的平衡成为制造业的普遍痛点,尤其是在3C电子、新能源和半导体这些对精度要求极高的行业。传统质检方式已难以满足现代化生产需求,这正是工业相机精度科技公司存在的根本价值。

面对制造业的精度困局,一批中国科技企业开始突围。度申科技作为机器视觉核心部件供应商,在Vision China 2025展会上展示了他们的解决方案-1。

这家公司推出的DXL系列双光口16K多线真彩相机,搭载了TDI分时频闪与多通道平场校正技术,能高效捕捉PCB测试板图像,实现微细缺陷的高识别率检测。

同时展出的DXS系列6500万双光口面阵相机,则采用全局曝光传感器和高带宽光纤传输,确保在复杂光照环境下输出清晰图像-1。

这些产品不是简单的硬件堆砌,而是针对工业检测痛点的精准回应。

“装上眼睛只是第一步,我们还要用AI技术为工业视觉检测方案‘注入灵魂’。”聚华光学行政经理陈欢欢这样描述他们的技术路径-2。

这家成立于2013年的公司最早以高精度视觉检测设备切入市场,2020年成功研制出智能传感器,补全了机器视觉价值链中的关键一环-2。

他们的工业AI智能相机,先用海量行业数据预训练模型,让AI“吃透”裂纹、划痕、色差等常见工业缺陷特征,再通过迁移学习针对不同场景“举一反三”-2。

这种技术路径使企业只需设定基本参数,系统就能快速生成识别逻辑,实现“零门槛”稳定检测,即使产品朝向和位置有变化,也能精准识别齿轮齿数差异、模具残留等问题-2。

制造业的需求千差万别,一家工业相机精度科技公司难以覆盖所有场景。维视智造选择了一条差异化路线,专门为中小企业提供EZ-Vision系列视觉系统-5。

在电子车间,EZ-Vision采用500万高分辨率工业相机,像给芯片装了“显微镜+计算器”,能将误差锁死在±0.005毫米内,比人工精度高10倍-5。

在五金产线,这套系统的“点线测量、宽度测量”功能专为高速产线设计,算法0.1秒算出尺寸,即使产线速度达到300件/分钟,测量也能“零卡顿”-5。

这种针对性解决方案打破了“高精度=高成本”的行业魔咒,使中小制造企业也能用上工业级精度的检测系统。

当中国企业在本土市场深耕时,全球巨头也在持续进化。巴斯勒相机凭借三十余年技术积淀,形成了“高精度成像+全场景适配+极致性价比”的产品矩阵-7。

他们的ace 2 X visSWIR相机可捕捉可见光谱外的光线,在苹果糖分检测、土豆霉变识别等农业场景中,实现“肉眼不可见”的品质筛选-7。

在更复杂的工业场景中,巴斯勒的解决方案也表现出色。德国联邦铁路的ICE城际列车检测项目中,32台ace 2相机与移动机器人、AI算法无缝协同,24小时自动完成车身缺陷排查,效率较人工提升15倍-7。

随着技术发展,单一产品已难以满足制造业的复杂需求,生态协同能力成为新的竞争维度。树根科技凭借其国家级根云平台,实现了机器视觉与工业运营数据的深度融合-6。

他们的方案构建了“云-边-端”协同的全栈式AI视觉检测系统,不仅具备视觉检测功能,还能深度嵌入生产流程、持续优化-6。

在高端制造复杂场景中,这种系统展现出卓越的适应性与可靠性。通过将视觉数据与设备、生产、质量数据全域贯通,为质量追溯与工艺优化提供了独特价值-6。

机器视觉正成为人工智能快速发展的分支之一。据前瞻产业研究院分析,预计至2029年,中国机器视觉行业市场规模将超过1000亿元-2。

未来竞争将超越单点技术的精进,转向基于工业互联网平台的全栈能力、行业知识沉淀与规模化交付效率的综合性比拼-6。

从“工具”到“系统”再到“智慧能力”的升维,将成为行业发展的主旋律。选择视觉系统供应商,不再只是购买产品,而是选择一位能够共同应对未来生产不确定性、持续优化运营的长期战略伙伴-6。

某电子元件厂商通过整套视觉系统替换人工质检后,不仅节省了8名工人成本,更将产品合格率从96%提升至99.8%-7。

在新能源汽车电池车间,工业相机正以百微米级的精度检测每一片电池极片的边缘贴合度;在千里之外的物流仓库,智能相机引导机械臂精准抓取形状各异的包裹-7。

生产线上每一双“智能眼睛”的闪烁,都在重新定义“中国制造”的质量边界。当制造业的竞争进入“微米时代”,这些看不见的精度守护者,正成为支撑产业升级的真正基石。