大伙儿一提到芯片制造,脑海里蹦出来的八成是“光刻机”,觉得那才是决定一切的“皇冠明珠”。但今天咱得聊聊一个“异类”——3D NAND闪存芯片。它的制造故事,和咱们熟悉的逻辑芯片(比如CPU)那可大不一样。说白了,在这条赛道上,光刻技术虽然必不可少,但早已不是唯一的主角,一场以“刻蚀”为核心的三维立体建造大赛,正进行得如火如荼-4。

传统芯片制造,说白了就是在硅片上“平面作画”,依靠光刻机把电路图案越画越精细,遵循的是摩尔定律。但平面空间总有限,2D NAND闪存走到十几纳米后,单元间的干扰大到没法看,可靠性猛跌-4。于是,工程师们脑洞大开:既然平面铺不开了,那咱就往上盖楼吧!

这就是3D NAND光刻理念的起点。它不再死磕平面微缩,而是转向垂直堆叠。你可以把它想象成建造一座存储数据的“摩天大楼”。每多盖一层,存储容量就大一分。如今,这座大楼已经从早期的24层、64层,一路飙升至200层以上,业界正在向300层、甚至遥远的1000层发起冲击-1-9。

那么问题来了,盖这种纳米级的摩天大楼,最关键的步骤是啥?不是在一楼大堂画多么精美的壁画(光刻),而是如何快速、笔直、精准地打通从楼顶到地下室的所有“电梯井”和“消防通道”,确保每一层都能被连接和控制。这个打洞的功夫,就是 “高深宽比刻蚀” 。

这“电梯井”就是通道孔,它的直径只有几十纳米,深度却随着层数增加达到几微米甚至十几微米。深度和直径的比值(深宽比)成了关键指标。要造300层以上的3D NAND,深宽比得达到恐怖的90:1甚至100:1-1。这相当于用一根极长的吸管,在几十层楼高的奶油蛋糕里,垂直戳出一个笔直的小孔,不能歪、不能堵、上下还得一样粗。

这活儿太难了,长期被美国泛林集团等国际巨头垄断-1。不过,近期咱们国内的北方华创传来了好消息,据称在90:1的深孔刻蚀技术上取得重大进展,有望支持300层以上的制造-1。无独有偶,国际巨头泛林集团也亮出了新招——“低温蚀刻”技术。他们通过将晶圆温度降到零下,改变蚀刻气体的吸附方式,让蚀刻速度飙升了2.5倍,精度也大幅提高,瞄准的正是未来1000层堆叠的挑战-9。

你看,在这个维度上竞争,各家比拼的不是谁能买到最先进的光刻机,而是谁的“工程机械”(刻蚀设备)更厉害,谁的“打洞工艺”更牛。这也是为什么说,3D NAND制造的焦点,已经从光刻主导转向了沉积和刻蚀为核心-9。

既然刻蚀这么重要,那3D NAND光刻是不是就退居二线、无足轻重了呢?当然不是!它的角色发生了深刻变化。它不再追求绘制最细的线,而是要为后续的立体建造提供绝对精准的“地基定位”和“施工掩膜”。

在3D NAND制造中,光刻步骤主要用于定义那些至关重要的接触孔、通道孔的位置和初始图形-2。这些图形的边缘放置误差必须控制到极小,否则后面几十亿个“电梯井”一打下去,全都对不准,整座大楼就废了。这就引出了光刻领域一个高大上的伴生技术——计算光刻,尤其是光学邻近效应校正。

现在的布局设计越来越复杂,传统方法靠“试错”来优化掩膜版图形,耗时又费力。不过,人工智能来帮忙了!研究人员正在利用生成对抗网络和扩散模型等深度学习技术,专门针对3D NAND的通道孔布局进行优化。这些AI模型能快速预测如何调整设计图形,从而在硅片上得到更精确的孔洞形状,大大提升了效率和良率-3-8。所以你看,3D NAND光刻的进化,是向着更智能、更协同的计算辅助设计方向发展。

真正的挑战在于,光刻和刻蚀不再是流水线上的独立工序,而必须像一场精心编排的交响乐。这叫做 “工艺协同优化” -6。

光刻步骤产生的细微误差(比如边缘粗糙度),能否在刻蚀步骤中被修正或补偿?刻蚀工艺本身是否有足够的可控性和灵活性来做到这一点?这要求设备商和芯片制造商紧密合作。例如,通过精确控制刻蚀设备的温度分区,来动态调整刻蚀速率,从而抵消光刻带来的不均匀性-6。甚至,先进的原子层刻蚀技术,还能用来平滑由极紫外光刻随机性造成的孔洞内壁粗糙度,把局部尺寸均匀性提升一半以上-6。这种深度的协同,是推动3D NAND继续堆叠的幕后引擎。

前路依然挑战重重。堆叠到500层以上时,应力控制、晶圆翘曲、工艺均匀性都是大问题-2。但方向是清晰的:继续堆高,同时探索新材料、新架构(如长江存储的Xtacking晶栈架构)和更紧密的3D封装-2-4。

更有意思的是,当3D NAND的制造工艺玩得炉火纯青,人们开始发掘它意想不到的潜力。比如,有研究团队利用3D NAND闪存单元固有的、不可克隆的物理差异,开发出了硬件安全技术,能实现加密密钥的按需隐藏和显示,为数据安全打开了新思路-5。

总而言之,3D NAND光刻的故事,是一个关于技术路径创新、核心工艺转移和产业链深度协同的精彩叙事。它告诉我们,突破瓶颈未必只有“一条道走到黑”的微缩,换一个维度,也许是海阔天空。在这场建造存储摩天大楼的竞赛中,中国的设备商和制造商们,正在关键的“打洞”技术和独特架构上奋起直追,为全球存储产业的未来格局,增添了更多的中国看点-1-4。

1. 网友“好奇宝宝”问:看了文章,还是有点懵。为啥3D NAND不使劲用最先进的EUV光刻机呢?用最牛的机器不是能造得更精细吗?

这位朋友,你这个问题问到点子上了!这恰恰是3D NAND和逻辑芯片(比如手机处理器)技术路线的根本区别。逻辑芯片的目标是在平面上塞进更多、更复杂的晶体管和电路,所以必须拼命缩小线宽,EUV光刻机就是干这个的利器。

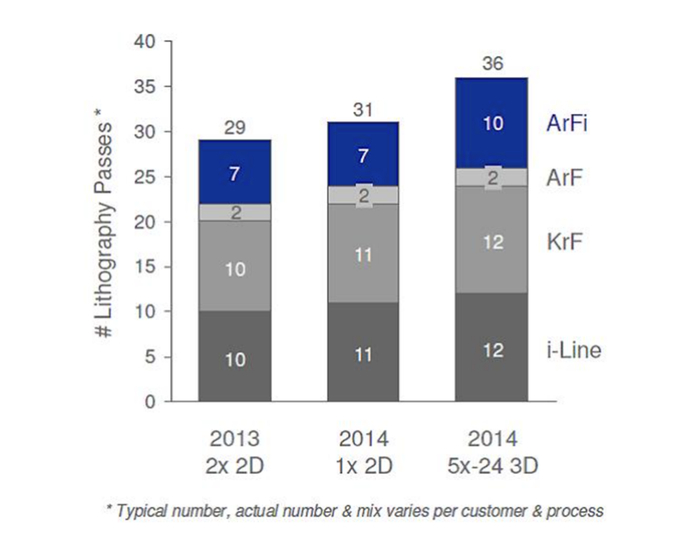

但3D NAND的核心目标是 “堆高” ,而不是“缩小”。它的存储单元是垂直串起来的,就像一串冰糖葫芦。提高容量的关键,是增加“葫芦”的层数(字线层数)。在这种情况下,对光刻最关键的要求,不是做出最细的线条,而是高精度地定义出那些垂直通道孔、接触孔等图形的位置和形状-2。这些图形的尺寸相对而言没那么极端,目前主流的ArF-i(193nm沉浸式)光刻技术,结合多重图形化技术,已经足够-2。

相反,堆高之后最大的挑战变成了:如何把这些深达数微米、直径几十纳米的孔,打得又直又匀。这才是高深宽比刻蚀技术的舞台。一台顶尖的刻蚀机的价值和难度,在3D NAND产线里丝毫不逊于光刻机。所以,不是不用EUV,而是现阶段它的极端精度优势,在3D NAND这里带来的性价比提升,可能比不上攻克刻蚀难题带来的收益。产业资源自然就向更关键的瓶颈环节倾斜了-9。

2. 网友“技术宅小明”问:文章里总提高深宽比刻蚀很难,能不能具体说说到底难在哪?不就是打个深孔吗?

哈哈,这位朋友,“打个深孔”这个说法,就像说“登珠峰就是爬个山”一样。在微观世界,这个“打孔”的难度是指数级上升的。咱具体唠唠:

离子“迷路”问题:刻蚀靠的是等离子体中的活性离子和中性反应物。孔越来越深后,上面的离子在狭窄的通道里很容易撞到侧壁“牺牲”掉,导致深部的离子数量不足,刻蚀速度变慢甚至停止。同时,反应物气体也很难输送到孔底,反应副产品也排不出来,容易造成“交通堵塞”-6。

孔形“扭曲”和“弯曲”问题:等离子体电场分布非常复杂,可能导致离子入射角度发生微小偏移。在几百比一的深孔中,这一点点角度偏差被不断放大,最终可能导致孔打歪了(扭曲),或者中间一段被刻蚀得过宽(弯曲)。一旦相邻的两个孔壁“长”到一起,整个芯片就报废了-6。

均匀性噩梦:一颗芯片上有几十亿个这样的孔要同时刻蚀。要保证从芯片中心到边缘,每一个孔的深度、直径、垂直度都几乎一模一样,这对工艺控制的要求是变态级的。温度、气流、等离子体状态的任何一丝波动,都可能造成灾难性的不均匀。

为了解决这些,工程师们想尽了办法:比如降低等离子体频率让离子“走得更直”-6;比如用低温蚀刻技术(零下几十度),改变气体在孔壁的吸附行为来提升效率和均匀性-9;再比如采用“分步刻蚀+侧壁保护层”的复杂工艺,一段一段地往下啃-6。所以说,这绝对是半导体制造里最顶尖的工艺之一,一点儿不夸张。

3. 网友“吃瓜群众老王”问:说得这么热闹,这3D NAND除了让我们的手机、电脑存储变大变快,还有啥别的“花活”或者新应用吗?

老王这个问题很有意思!技术成熟后,脑洞大开的工程师们确实在开发一些“花活”,其中两个方向特别有前景:

硬件安全新钥匙:这是最近挺火的一个研究方向。科学家发现,3D NAND里每个存储单元由于制造时微小的、不可避免的物理差异,其电学特性都有独一无二的“指纹”。利用这种天然、不可克隆的物理特征,可以打造一种叫 “物理不可克隆功能” 的硬件安全密钥。韩国首尔国立大学的团队甚至做出了能“按需隐藏和显示”这种密钥的技术-5。想象一下,未来你的数据加密密钥就物理熔铸在存储芯片本身,无法复制或窃取,安全性直接拉满。

探索“存储级内存”:大家觉得内存(DRAM)快但断电数据就没,硬盘(NAND)能存但慢。有没有取长补短的呢?这就是存储级内存的概念。通过优化3D NAND的电路设计和访问方式,做出延迟极低的NAND产品(比如三星的Z-NAND),让它能在某些应用中,填补高速内存和大容量存储之间的空白,进一步提升系统效率-2。

所以,3D NAND的舞台远不止消费电子。从保障万物互联时代的数据安全,到革新数据中心的架构,它都可能扮演关键角色。技术的边界,正是在这些“花活”的探索中不断被拓宽的。