哎哟,提到这个工业相机分拣工件的设置,我可真是有不少话想说。这不,上回隔壁厂子的老张,大半夜的还给我打电话,声音那叫一个上火:“兄弟,我这新上的视觉分拣线,相机它‘认’工件咋时灵时不灵?明明摆得正正的,它有时候就是抓不着,效率上不去,老板天天盯我后背!” 我听着都乐了,这情况太常见了,说白了,不就是工业相机分拣工件设置那几步没吃透嘛。今天咱就捞干的说,抛开那些厚厚的说明书,聊聊实战里那些让你事半功倍、也让你头疼的“坑”。

先说最核心的,工业相机分拣工件设置的第一步,不是急着去动软件,而是“看场子”。你得先当一回相机的“眼睛”。光线是头号“戏精”,车间窗户边的自然光一天变好几次,头顶的日光灯还可能频闪,这些在咱人眼里没啥,但对相机就是干扰大片。工件表面是亮闪闪的反光,还是乌漆嘛黑的吸光?背景是杂乱无章的传送带,还是干净的单色背景板?这些决定了你选用什么光源——是环形光、同轴光还是背光源。老张之前就没注意,用普通LED灯打光,工件反光一塌糊涂,相机看到的全是白花花一片,能不“抓瞎”吗?所以,好的打光,等于成功了一半,这一步省力,后面全是泪。

光打好了,接下来才是软件里的那些门道。这里最容易把人绕晕的就是那一堆参数:曝光时间、增益、对比度阈值……别慌,咱把它想成老式相机拍照。曝光时间就是快门速度,太快了画面黑,太慢了移动的工件就拖影。增益呢,有点像感光度,调高了画面亮,但噪点也多了,画面“麻麻点点”的,相机特征提取就费劲。我的土办法是,先自动拍一张看看,然后以它为基准,微调曝光,让工件轮廓清晰、细节分明,但背景尽量暗下去。阈值设置是关键中的关键,它决定了相机把图像的哪些部分判定为“你要的工件”。这里没有万能值,你必须拿一个标准的工件,在软件里慢慢滑动阈值滑块,直到工件的形状被完整地、干净地勾勒出来,和背景彻底分离。这一步急不得,得有点耐心。

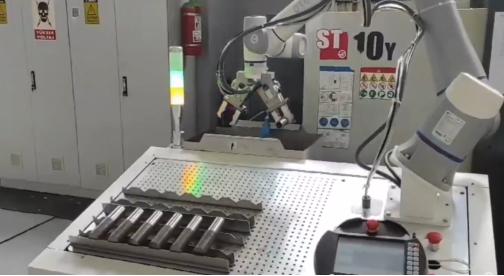

参数调顺了,就到了“教”相机认东西的环节——模板匹配或者特征训练。这才是工业相机分拣工件设置真正体现智能的地方。你得像教小孩认苹果一样,拿几个完美的、位置正的工件样品给相机学习,让它记住关键特征。这里有个大忌:你只用一个“标准”角度教它。工件在实际传送中难免歪一点、斜一点,你得多准备几个不同角度的样品让它学,它才能举一反三。不然,现场稍微偏一点,它就“不认识”了,直接当背景忽略掉,机械手肯定抓空。另外,视野范围(FOV)和像素精度要算清楚,别让工件跑到镜头外边,也别精度不够,两个工件挨得近就分不开。

等你觉得万事大吉了,先别高兴,真正的考验是“实战压力测试”。你得模拟产线最快速度,让工件以各种姿态(包括一些你认为的“奇葩”角度)流过相机。同时,故意变化一下光照,比如用手在光源前晃一晃。观察在这种极限情况下,相机的识别率是否稳定。往往这个时候,才会暴露出一些阈值过于苛刻、或者容错范围设得太小的问题。稳定性,才是生产线上的命根子,比绝对精度有时候还重要。

说到底,这活儿是个细心活,也是个经验活。它需要你既懂点光学,又懂点软件,还得非常了解自己的工件和生产节拍。但只要思路清晰,一步步来,避开那些坑,就能让这台“眼睛”变得又亮又聪明,乖乖地为你干活。

网友互动问答

1. 网友“新手小白求带”:老师讲得很实在!我刚入行,公司让我接手一条旧的分拣线,相机经常把背景上的污渍误认成工件,导致误抓。我该从哪儿下手排查和调整呢?

朋友,你这情况太典型了,别慌,咱一步步来。这明显是图像“分割”出了问题,也就是相机没把工件和背景区分干净。首先,清洁与检查硬件:赶紧去看看镜头是不是落了灰、沾了油污?传送带背景板那块脏的地方,能不能擦干净?硬件干净是基础。优化打光:这是解决问题的核心。尝试调整光源的角度和亮度,目的就是让工件本身看起来和背景(包括那些污渍)的亮度差异尽可能大。比如,如果工件反光,试试用低角度的条形光,让污渍不反光而工件反光。回到软件参数:重点调整“对比度阈值”或“灰度阈值”。你需要在软件里看着实时画面,慢慢拖动阈值滑块,目标是把工件完整地、白色地显示出来,而让背景(包括污渍)尽可能变成黑色。可能需要配合调节曝光和增益,让工件区域的灰度值稳定在一个较高水平。优化识别区域:如果污渍位置固定,可以在相机视野里设置一个“避让区域”(ROI),告诉相机只处理工件可能出现的那部分画面,其他地方不看。从硬件到光再到软件,按这个顺序排查,问题大概率能解决。

2. 网友“进阶的螺丝工”:我们分拣的工件是深色橡胶件,表面几乎不反光,而且来料姿态随机,可能躺着也可能立着。用传统的基于轮廓的匹配方式效果很差,有什么更先进的设置思路吗?

哥们儿,你这挑战升级了!对付这种低对比度、多姿态的工件,确实不能只靠传统的灰度轮廓法。得换个“武器库”。强烈推荐你尝试以下两种思路:第一,采用“特征提取”与“斑点分析”工具。放弃匹配整体轮廓,转而让相机学习工件表面的局部特征,比如特定的纹理模式、几个标志性的凹坑或凸起的位置关系、甚至是不规则边缘的某些片段。即使工件姿态大变,这些局部特征之间的相对关系可能仍保持稳定。斑点分析则是根据工件的面积、圆度等统计特征来识别,对姿态变化有一定容忍度。第二,如果预算允许,考虑升级使用3D视觉相机或激光轮廓仪。这是降维打击。它能直接获取工件的深度信息和三维点云,无论工件怎么躺怎么立,其三维形状特征是固定的。你可以直接匹配三维模型,或者计算工件的高度、体积、截面轮廓等,完全不受二维灰度图像中光影和姿态的干扰。虽然成本高,但对于解决你这种复杂工况,效果是革命性的。你可以先从深度挖掘现有2D相机的特征工具入手,如果不行,再向老板论证引入3D技术的必要性。

3. 网友“追求极致的班组长”:我们的线速度非常快,对节拍要求极高。相机识别虽然准,但总觉得处理速度有点跟不上,导致机械手有空等时间。在设置上有哪些优化可以榨干相机的性能?

这位组长,追求极致效率,佩服!要压榨相机系统的速度,得从“采、算、传”三个环节做系统优化。采集环节:在保证图像清晰不拖影的前提下,尽可能缩短曝光时间。增益不要调太高,以减少后续处理的噪声。如果用的是全局快门相机,本身就更适合高速场景。计算环节:这是提速关键。优化算法:在满足识别要求下,选择计算量更小的算法,比如用相关性匹配代替更耗时的几何匹配。缩小感兴趣区域(ROI):只对工件可能出现的一小块区域进行分析,而不是处理整幅高清大图,能极大减少数据量。简化特征:减少模板匹配中使用的特征点数量,或降低特征描述的复杂度。通讯环节:确保相机与工控机之间使用最高速的接口(如GigE Vision或USB3.0以上),并优化通讯协议,减少延迟。考虑处理流程并行化:让相机在拍摄下一张图片的同时,工控机处理上一张图片,实现“流水线”作业。检查你的工控机硬件(CPU、内存)是否已是当前主流配置,老旧电脑会成为性能瓶颈。通过这一套组合拳下来,毫秒级的速度提升累积起来,效果会非常可观。